Selasa, 06 November 2012

Puisi ::Bila Engkau Ijinkan::

Bila engkau bersedih

rebahkanlah sendumu pada gunung yang beradu

Untukmu, ia sembunyikan mentari dan datang senja

yang kan menyeka tetes-tetes hati

Bila engkau marah

lampiaskan kesalmu pada pesisir yang membentang

Bagimu, ia kan redam semua kepalan emosi

meski kau terus pukul dan pukul bertubi

Bila engkau merasa sepi

panggil saja satu bintang yang bersembunyi di balik terang

Demi dirimu, ia pun rela kehilangan sinarnya

dikulum surya pagi hingga senja hari

Dan

Bila engkau tersakiti

Aku tahu kau pasti tahu

Ada aku disini

Yang menawarkan pundak

pada hati yang menangis

Yang memberikan tameng dada

pada tangan-tangan yang tengah kesal

Dan yang selalu hadir menemani

agar bayanganmu tak sendiri

Aku bersedia tuk sembuhkan lukamu

Aku pun bersedia jadi penjaga hatimu

dari terbit fajar hingga senja mati

Aku bersedia

Bila engkau

Bila saja engkau

Bila saja engkau ijinkan

Bila saja kau ijinkan aku

Mencintaimu....

rebahkanlah sendumu pada gunung yang beradu

Untukmu, ia sembunyikan mentari dan datang senja

yang kan menyeka tetes-tetes hati

Bila engkau marah

lampiaskan kesalmu pada pesisir yang membentang

Bagimu, ia kan redam semua kepalan emosi

meski kau terus pukul dan pukul bertubi

Bila engkau merasa sepi

panggil saja satu bintang yang bersembunyi di balik terang

Demi dirimu, ia pun rela kehilangan sinarnya

dikulum surya pagi hingga senja hari

Dan

Bila engkau tersakiti

Aku tahu kau pasti tahu

Ada aku disini

Yang menawarkan pundak

pada hati yang menangis

Yang memberikan tameng dada

pada tangan-tangan yang tengah kesal

Dan yang selalu hadir menemani

agar bayanganmu tak sendiri

Aku bersedia tuk sembuhkan lukamu

Aku pun bersedia jadi penjaga hatimu

dari terbit fajar hingga senja mati

Aku bersedia

Bila engkau

Bila saja engkau

Bila saja engkau ijinkan

Bila saja kau ijinkan aku

Mencintaimu....

Rekayasa Energi: Fotovoltaik

Definisi dan Cara

Kerja

Fotovoltaik

merupakan suatu teknologi konversi yang mengubah cahaya (foto)

menjadi listrik (volt) secara langsung (direct conversion).

Peristiwa ini dikenal sebagai efek fotolistrik (photovoltaic

effect). Efek sel photovoltaik terjadi akibat lepasnya

elektron yang disebabkan adanya cahaya yang mengenai logam.

Logam-logam yang tergolong golongan 1 pada sistem periodik

unsur-unsur seperti Lithium, Natrium, Kalium, dan Cessium sangat

mudah melepaskan elektron valensinya. Selain karena reaksi redoks,

elektron valensilogam-logam tersebut juga mudah lepas olehadanya

cahaya yang mengenai permukaan logam tersebut. Diantara logam-logam

diatas Cessium adalah logam yang paling mudah melepaskan elektronnya.

Tegangan

yang dihasilan oleh sensor fotovoltaik adalah sebanding dengan

frekuensi gelombang cahaya (sesuai konstanta Plank E = h.f). Semakin

ke arah warna cahaya biru, makin tinggi tegangan yang dihasilkan.

Tingginya intensitas listrik akan berpengaruh terhadap arus listrik.

Bila fotovoltaik diberi beban maka arus listrik dapat dihasilkan

adalah tergantung dari intensitas cahaya yang mengenai permukaan

semikonduktor.

Gambar Cara Kerja Fotovoltaik

Bila

sel surya dikenakan pada sinar matahari, maka timbul elektron dan

hole. Elektron-elektron dan hole-hole yang timbul di sekitar pn

junction bergerak berturut-turut ke arah lapisan n dan ke arah

lapisan p. Sehingga pada saat elektron-elektron dan hole-hole itu

melintasi pn junction, timbul beda potensial pada kedua ujung sel

surya. Jika pada kedua ujung sel surya diberi beban maka timbul arus

listrik yang mengalir melalui beban.

Komponen Pembangkit

Listrik Tenaga Surya

Dasar sistem

photovoltaic terdiri dari empat komponen utama:

- Panel surya (solar panel)

- Baterai (batteries)

- Regulator

- Beban (load)

Panel

bertanggung jawab untuk mengumpulkan daya matahari dan membangkitkan

listrik. Baterai menyimpan daya listrik untuk penggunaannya nanti.

Regulator menjamin panel dan baterai bekerja sama dalam model

optimal. Beban merujuk pada alat apapun yang memerlukan daya listrik,

dan merupakan jumlah konsumsi listrik dari semua peralatan listrik

yang dihubungkan dengan sistem. Keluaran panel surya dan baterai

merupakan arus searah (DC).

Jika

jangkauan tegangan operasional peralatan yang digunakan tidak cocok

dengan tegangan yang disediakan oleh baterai,

perlu digunakan converter untuk menyesuaikan tegangan. Jika peralatan

menggunakan tegangan DC yang berbeda dengan tegangan baterai,

maka perlu digunakan konverter DC/DC (DC/DC converter). Jika peralatan memerlukan tegangan AC,

maka perlu digunakan konverter DC/AC (DC/AC converter), yang juga dikenal sebagai inverter.

Gambar komponen sistem fotovoltaik

A.

Solar Panel

Panel surya (solar panel) terdiri dari sel surya yang mengumpulkan

radiasi surya dan mengubahnya menjadi daya listrik. Bagian sistem ini

kadang-kadang dinamakan modul surya pembangkit listrik daya

photovoltaic (photovoltaic generator). Sekumpulan panel surya dapat

dibuat dengan menyambung sekumpulan panel dalam serial dan/atau

paralel untuk menyediakan daya yang diperlukan untuk beban yang ada.

Arus listrik yang disediakan oleh panel surya bervariasi secara

proporsional terhadap radiasi surya. Ini akan bervariasi menurut

kondisi iklim, jam, dan waktu pada suatu tahun. Beberapa teknologi

dapat digunakan dalam pembuatan sel surya. Yang paling banyak

digunakan adalah kristal silicon, dan dapat berupa baik

monocrystalline atau polycristallin. Silicon amorphous bisa lebih

murah tetapi lebih tidak efisien untuk mengubah daya ke listrik.

B.

Regulator

Pengatur / Regulator (atau lebih formalnya pengatur penyimpanan daya

surya atau Solar power charge regulator) memastikan bahwa baterai

berkerja dalam kondisi yang seharusnya. Pengatur ini menghindari

penyimpanan (charge) atau pengeluaran (discharge) baterai yang

berlebihan, yang keduanya sangat merusak umur baterai. Untuk menjamin

charging dan discharging baterai yang baik, pengatur tersebut menjaga

informasi kondisi penyimpanan daya (State of Charge atau SoC)

baterai. SoC diukur berdasarkan pada tegangan sebenarnya dari

baterai. Dengan mengukur tegangan baterai dan diprogram dengan tipe

teknologi penyimpanan yang digunakan oleh baterai, pengatur bisa

mengetahui titik tepat di mana baterai akan mengalami charge atau

discharge yang berlebihan.

C.

Baterai

Baterai menyimpan daya yang dihasilkan oleh panel surya yang tidak

segera digunakan oleh beban. Daya yang disimpan dapat digunakan saat

periode radiasi matahari rendah. Komponen baterai kadang-kadang

dinamakan akumulator (accumulator). Baterai menyimpan listrik dalam

bentuk daya kimia. Baterai yang paling biasa digunakan dalam aplikasi

surya adalah baterai yang bebas pemeliharaan bertimbal asam

(maintenance-free lead-acid batteries), yang juga dinamakan baterai

recombinant atau VRLA (klep pengatur asam timbal atau valve regulated

lead acid).

D.

Konverter

Konverter DC/DC berfungsi untuk mendapatkan DC di tingkat tegangan

yang berbeda dengan apa yang disediakan oleh batere. Sebuah converter

DC/AC, yang juga dikenal sebagai inverter, mengubah arus DC dari

batere menjadi AC.

E.

Beban (Load)

Beban adalah peralatan yang mengkonsumsi daya yang dihasilkan oleh

sistem daya anda. Beban mungkin termasuk peralatan komputer, kipas angin, lampu, TV, dll.

Rekayasa Bahan: Sensor Gas CO (TGS 203) Berbahan Semikonduktor SnO2

- Pendahuluan

Sensor gas mikroelektronika pertama yang sukses

dibuat adalah berbasis bahan metal oksida diantaranya ZnO2,

Fe2O3,

dan SnO2.

Akhir-akhir ini

bahan SnO2

paling banyak digunakan dan dikembangkan untuk gas CO, karena

kelebihan dibanding bahan lain. Adapun kelebihan dari sensor gas

berbasis SnO2

antara lain massa pemakaian yang lama dan relatif stabil, daya tahan

tinggi, dan kecilnya persen kesalahan.

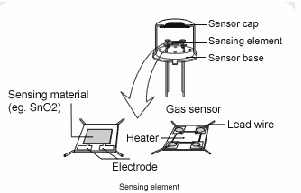

Sensor

gas terdiri dari elemen sensor, dasar sensor dan tudung sensor.

Elemen sensor terdiri dari bahan sensor dan bahan pemanas untuk

memanaskan elemen. Elemen sensor menggunakan bahan-bahan seperti

timah (IV) oksida SnO2, wolfram (VI) oksida WO3, dan lain-lain,

tergantung pada gas yang hendak dideteksi. Gambar berikut menunjukkan

susunan (struktur) dasar sensor gas.

Gambar

Susunan Dasar Sensor Gas

Elemen

pendeteksi gas adalah suatu bahan semikonduktor tipe-N berupa oksida

logam, yaitu SnO2

(oksida timah putih). Bahan ini akan menghantar lebih baik jika

bersentuhan dengan gas-gas yang teroksidasi di udara. Hal ini terjadi

oleh adanya adsorpsi dan reaksi yang memodifikasi densitas pembawa

muatan, dalam hal ini elektron. Dengan adanya perubahan pada pembawa

muatan maka sifat hantaran pada permukaan semikonduktor juga berubah.

Sebagian besar oksida metal, termasuk SnO2,

mempunyai celah pita (“band gaps”)

murni yang terlalu lebar untuk dilompati oleh elektron dari pita

valensi ke pita konduksi dengan energi termal ambien.

Bila

suatu kristal oksida logam seperti SnO2 dipanaskan pada suhu tinggi

tertentu di udara, oksigen akan teradsorpsi pada permukaan kristal

dengan muatan negatif . Elektron-elektron donor pada permukaan

kristal ditransfer ke oksigen teradsorpsi, sehingga menghasilkan

suatu lapisan ruang bermuatan positif. Akibatnya potensial permukaan

terbentuk, yang akan menghambat aliran elektron. Di dalam sensor,

arus listrik mengalir melalui bagian-bagian penghubung (batas butir)

kristal-kristal mikro SnO2. Pada batas-batas antar butir, oksigen

yang teradsorpsi membentuk penghalang potensial yang menghambat

muatan bebas bergerak. Tahanan listrik sensor disebabkan oleh

penghalang potensial ini. Gambar berikut menunjukkan model penghalang

potensial antar butir kristal mikro SnO2 pada keadaan tanpa adanya

gas yang dideteksi.

Gambar Model penghalang antar butir pada keadaan tanpa gas yang dideteksi.

Dalam

lingkungan adanya gas pereduksi, kerapatan oksigen teradsorpsi

bermuatan negatif pada permukaan semikonduktor sensor menjadi

berkurang, sehingga ketinggian penghalang pada batas antar butir

berkurang. Ketinggian penghalang yang berkurang menyebabkan

berkurangnya tahanan sensor butir dalam lingkungan gas.

Gambar

Model penghalang potensial antar - butir dalam linkungan gas.

- Sifat SnO2 Sebagai Sensor Gas

Selain pada tabel diatas

sifat dari SnO2

sebagai sensor gas adalah sebagai berikut:

- SnO2 memiliki lebar celah energi besar, yaitu lebih besar dari 3,0 eV

- Sensitivitas terhadap gas yang dideteksi bergantung pada temperatur

- Rentang suhu operasi berkisar dari suhu 20°C-400°C

- Tegangan yang dibutuhkan untuk pemanasan permukaan sensor pada rentang tersebut antara 0-1,15 V

- Untuk deteksi CO, temperatur terbaik pemanasan untuk elemen sensor adalah dibawah 100°C

- Struktur SnO2

SnO2

adalah semikonduktor oksida logam tipe-N. SnO2 memiliki

struktur kristal tetragonal dan bersifat nonpolar dengan parameter

kisi a = 4,738 Å dan c = 3,1888 Å

Gambar Semikonduktor SnO2

Berdasarkan teori permukaan dari bahan

semikonduktor, dapat dijelaskan efek konduktansi sebagai berikut:

dekat permukaan, skema energi dimodifikasi oleh state

(keadaan) prmukaan elektronik yang menginduksi suatu lapisan muatan

ruang (space chrge),

dimana state

ini dilokalisir pada permukaan. Trjadinya suatu lapisan muatan ruang

pada permukaan dari SnO2

ditunjukkan pada Gambar (a) dan (b) dibawah ini.

Gambar

Lapisan Permukaan Ruang Pada Oksida Logam

(a)

Lapisan deplesi akibat exposure terhadap oksigen (b) Lapisan

akumulasi akibat exposure terhadap atom hidrogen

Pada

permukaan sebenarnya state ini disebabkan terutama oleh efek

cacat murni atau oleh adanya adsorpsi atom-atom dan molekul asing.

Pada

gambar (a) ditunjukkan kasus lapisan deplesi yang diinduksi oleh

oksigen teradsorbsi yang menghasilkan akseptor-akseptor permukaan dan

mengikat electron-elektron diluar donor-donor bulk bawah

permukaan. Sedangkan pada gambar (b) sebuah lapisan akumulasi

dihasilkan sebagai akibat penyerapan hydrogen yang memberikan

electron-elektron bebas pada permukaan (sebagai donor). Perubahan

kerapatan muatan dalam lapisan ruang muatan akan mengakibatkan adanya

perubahan hantaran dekat permukaan. Ec adalah batas konduksi, Ef

adalah level Fermi dan S merupakan surface states akibat

adanya adsorpsi akseptor dan donor. Pelengkungan pita terjadi

disebabkan oleh lengkungan kurva potensial elektrostatis dari muatan

ruang. Perubahan jumlah pembwa muatan pada lapisan muatan ruang

menghasilkan perubahan konduktivitas pada daerah permukaan.

- Proses pembuatan

Sensor gas ini tersusun atas sepasang elektroda

yang dilapisi dengan sensitive layer,

yaitu SnO2,

yang dicetak pada substrat alumina.

Gambar Sensor Gas

Tahapan pembuatan sensor gas ini meliputi proses pencetakan,

pengeringan, dan pembakaran menggunakan teknologi film tebal.

Untuk

menumbuhkan film SnO2,

terdapat beberapa metode yang dapat digunakan baik secara fisika

maupun kimia. Secara fisika film SnO2 dapat dibuat

dengan metode evaporasi, electron beam evaporation, sputtering, dan

spray pyrolisis. Sedangkan secara kimia berbagai metode deposisi

dapat digunakan diantaranya metode sol-gel dan deposisi uap kimia

(CVD).

Rekayasa Energi: Geothermal/Panas Bumi

- Pendahuluan

Energi geothermal

atau energi panas bumi adalah energi yang diekstraksi dari panas yang

tersimpan di dalam bumi. Energi panas bumi ini berasal dari aktivitas

tektonik di dalam bumi yang terjadi sejak planet ini diciptakan.

Panas ini juga berasal dari panas matahari yang diserap oleh

permukaan bumi.

Berdasarkan data

Departemen Energi dan Sumber Daya Mineral (ESDM) Republik Indonesia,

Indonesia memiliki potensi energi panas bumi sebesar 27.000 MW yang

tersebar di 253 lokasi atau mencapai 40% dari cadangan panas bumi

dunia. Dengan kata lain, kita merupakan negara dengan sumber energi

panas bumi terbesar di dunia. Namun,

hanya sekitar kurang dari 4 % yang baru dimanfaatkan. Energi panas

bumi cukup ekonomis dan ramah lingkungan, namun terbatas hanya pada

dekat area perbatasan lapisan tektonik.

Listrik geotermal

adalah energi listrik yang dibangkitkan dari energi geotermal.

Teknologi yang digunakan antara lain dry

steam power plant, flash steam power plant, dan

binary

cycle power plant. Estimasi

potensi pembangkitan listrik dari energi geotermal berkisar dari 35

sampai 2000 GW. Sedangkan keluaran dari pembangkit yang telah

dibangun di dunia baru mencapai kapasitas 10.715 MW. Efisiensi termal

dari pembangkit listrik geotermal sangat rendah, berkisar antar

10-23%. Karena fluida yang digunakan pada geotermal berada pada

temperatur yang lebih rendah bila dibandingkan dengan steam

dari boiler.

Panas bumi merupakan

sumber energi alternatif yang memiliki kelebihan seperti:

- Bersih

Karena tidak

membakar bahan bakar untuk menghasilkan uap panas dalam memutar

turbin.

- Tidak boros lahan

Instalalsi

geotermal tidak memerlukan pembendungan sungai atau hutan dan tidak

ada terowongan tambang, lorong-

lorong dan lubang-lubang terbuka

- Dapat di andalkan

Dapat beroperasi

selama 24 jam sehari setiap tahunnya dan terletak diatas sumber bahan

bakarnya, sehingga tidak terganggu oleh hambatan dalam transportasi

bahan bakar.

- Fleksibel

- Ekonomis

Sedangkan

kekurangannya adalah:

- Keluarannya berupa gas H2S yang bersifat korosif yang dapat merusak peralatan

- Ancaman akan hujan asam

- Berkurangnya stabilitas tanah dan berpotensi amblas

- Menurunnya debit dan kualitas air tanah

- Tipe dan Proses Kerja

Di daerah yang

berprospek menghasilkan panas bumi, dibuat sumur pemboran. Umumnya

lapangan panas bumi ini menghasilkan fluida 2 fasa, yaitu uap dan

air. Uap akan dialirkan ke turbin, turbin selanjutnya akan memutar

generator. Dan generator inilah yang akan mengubah energi kinetik

menjadi energi listrik. Uap yang keluar dari turbin selajutnya akan

masuk ke kondensor untuk dikondensasikan. Uap akan berubah wujudnya

menjadi cair yang disebut dengan kondensat. Kondensat ini kemudian

dialirkan ke menara pendingin untuk mendinginkan suhunya. Lalu

air yang sudah relatif dingin ini diinjeksikan kembali ke dalam bumi

melalui sumur injeksi. Inilah yang menjadikan energi panas bumi

sebagai energi yang berkelanjutan.

Terdapat 3 tipe

power

plant

geotermal, yaitu:

- Tipe uap kering (dry steam power plant)

- Tipe uap sekejap (flash steam power plant)

- Tipe siklus biner (binary cycle power plant)

Gambar

1. (a) Tipe uap kering; (b) Tipe uap sekejap; (c) Tipe siklus biner

- Tipe Uap Kering

Pembangkit tipe ini

adalah yang pertama kali ada. Tipe dry

steam mengambil

sumber uap panas dari bawah permukaan. Tipe ini dipakai jika fluida

yang dikeluarkan melalui sumur produksi berupa fasa uap. Uap panas

(steam)

langsung diarahkan ke turbin dan mengaktifkan generator untuk bekerja

menghasilkan listrik. Sisa panas yang datang dari production

well

dialirkan kembali ke dalam reservoir melalui injection well.

- Tipe Uap Sekejap

Panas bumi yang

berupa fluida misalnya air panas alam (hot

spring)

di atas suhu 1750 C dapat digunakan sebagai sumber pembangkit Flash

Steam Power Plants.

Fluida panas tersebut dialirkan kedalam tangki flash yang tekanannya

lebih rendah sehingga terjadi uap panas secara cepat. Uap panas yang

disebut dengan flash inilah yang menggerakkan turbin untuk

meng-aktifkan generator yang kemudian menghasilkan listrik. Sisa

panas yang tidak terpakai masuk kembali ke reservoir melalui

injection

well.

- Tipe Siklus Biner

Tipe siklus biner

dioperasikan

dengan air pada temperatur lebih rendah yaitu antara 107°-182°C.

Pembangkit ini menggunakan panas dari air panas untuk mendidihkan

fluida kerja yang biasanya senyawa organik (misalnya iso-butana) yang

mempunyai titik didih rendah. Fluida kerja ini diuapkan dengan heat

exchanger yang kemudian uap tersebut digunakan untuk memutar turbin.

Air kemudian disuntikkan kembali kedalam reservoir melalui sumur

injeksi untuk dipanaskan kembali. Pada seluruh proses dalam sistem

ini air dan fluida kerja terpisah, sehingga hanya sedikit atau tidak

ada emisi udara.

- Komponen

Komponen dari

pembangkit listrik geotermal adalah:

- Turbin

- Generator

- Kondensor

- Menara Pendingin

- Heat Exchanger

- Karakteristik Resource

Bumi mempunyai

kandungan panas sebesar 1031

Joule. Panas ini secara alami mengalir ke permukaan dengan konduksi

rata-rata 44,2 MW. Pembangkitan listrik

memerlukan sumber daya suhu tinggi yang hanya dapat datang dari bawah

tanah.Panas harus dibawa ke permukaan oleh sirkulasi cairan, baik

melalui saluran magma, sirkulasi hidrotermal air panas, sumur minyak,

air sumur bor, atau kombinasi dari semuanya. sirkulasi ini

kadang-kadang ada secara alami di mana kerak tipis: saluran magma

membawa panas dekat permukaan, dan sumber air panas membawa panas ke

permukaan.

Gambar 2. System geotermal

Jika tidak ada air

panas tersedia, sebuah sumur harus dibor ke dalam akifer panas. Jauh

dari batas lempeng tektonik gradien panas bumi 25-30 ° C per

kilometer (km) dari kedalaman di sebagian besar dunia, dan sumur

harus beberapa kilometer mendalam untuk melakukan pembangkitan

listrik.

Ada beberapa hal

yang perlu diperhatikan dalam membangun geothermal

power plant ini,

yaitu:

- Dapur Magma

Magma sebagai sumber

panas akan menyalurkan panas yang cukup signifikan ke dalam

batuan-batuan pembentuk kerak bumi. makin besar ukuran dapur magma,

tentu akan makin besar sumber daya panasnya dan semakin ekonomis

untuk dikembangkan.

- Kondisi Hidrologi

Pada pembangkit

listrik geotermal yang dimanfaatkan adalah uap air dari panas bumi

dengan suhu dan tekanan tertentu. sehingga kondisi hidrologi

merupakan salah satu faktor penentu dalam hal ketersedian air.

sehingga sumber pemasok air harus diperhatikan dalam pengembangan

energi panas bumi, biasanya sumber pemasok berasal dari air tanah,

air connate, air laut, air danau, es atau air hujan.

- Volume Batuan dan Reservoir

Volume batuan

dibawah permukaan bumi harus mempunyai cukup porositas dan

permeabilitas untuk meloloskan fluida sumber energi panas bumi yang

terperangkap didalamnya, yang sering disebut sebagai reservoir.

Reservoir dapat digolongkan menjadi 3 golongan berikut ini:

- Entalpi rendah, suhu kurang dari 125 derajat celcius dengan rapat spekulatif 10 MW/km2 dan konversi energi 10%

- Entalpi sedang, suhu antara 125 dan 225 derajat celcius dengan rapat spekulatif 12.5 MW/km2 dan konversi energi 10%

- Entalpi tinggi, suhu > 225 derajat celcius dengan rapat spekulatif 15 MW/km2 dan konversi energi 15%

DAFTAR

PUSTAKA

http://en.wikipedia.org/wiki/Geothermal_electricity

http://energi-terbarukan-indonesia.blogspot.com/2009/01/negeri-terkaya-energi-panas-bumi.html

http://geothermalnet.blogspot.com/2010/05/kelebihan-dan-kekurangan-geothermal.html

http://id.wikipedia.org/wiki/Energi_panas_bumi

http://iklimkarbon.com/2010/05/04/pembangkit-listrik-tenaga-panas-bumi-pltp/

http://jendelascience.blogspot.com/2011/03/pembangkit-listrik-tenaga-panas-bumi_16.html

http://www.consumerenergycenter.org/home/heating_cooling/geothermal.html

http://www.migas-indonesia.com/files/article/Geothermal,Sumber_Energi_Masa_Depan.pdf

Rekayasa Bahan: Diagram Pourbaix

Diagram

potensial-pH atau diagram Pourbaix

memetakan

fasa-fasa stabil logam dan senyawanya dalam larutan dengan pelarut

air, yang berada dalam kesetimbangan termodinamika, sebagai fungsi

dari potensial elektroda dan pH larutan. Dalam diagram potensial pH

untuk besi terdapat zona korosi, yaitu daerah reaksi pelarutan besi

yang terletak dalam daerah asam dan di daerah sempit pada kondisi

sangat basa; zona pasif, yaitu daerah terbentuknya selaput tak larut

di permukaan logam yang menghalangi proses korosi lebih lanjut; dan

zona kebal, yaitu daerah yang secara termodinamika keadaan sebagai

logam adalah fasa paling stabil. Gambar 1 memperlihatkan diagram

Pourbaix sederhana untuk besi pada keadaan standar pada suhu 25 0C.

Kegunaan

diagram Pourbaix

terutama

adalah untuk memperkirakan arah reaksi spontan; komposisi produk

korosi; dan perubahan lingkungan yang akan mencegah atau menurunkan

laju serangan korosi.

Diagram

Pourbaix adalah diagram yang menggambarkan keadaan suatu bahan dengan

potensial tertuntu dalam derajat keasaman (pH) tertentu. Sumbu

vertikal menunjukan potensial bahan, sedangkan subu horisontal

menunjukan pH. Potensial (E) mengacu pada elektroda standar hidrogen

yang dihitung dengan menggunakan persamaan Nernst.

Dimana,

[C]C[D]d

adalah hasil reaksi

[A]a[B]b

adalah reaktan

E0

adalah potensial reduksi standar

Rekayasa Bahan: Piezoelektrik dan Piezoelektrik PVDF (Polyvinylidene Flouride)

Piezoelektrik adalah

tumpukan muatan dalam materi padat (kristal atau keramik) tertentu

dalam menanggapi regangan mekanik yang dikenakan. Kata piezoelektrik

berasal dari bahasa yunani piezo atau piezein yang berarti memeras

atau tekan, dan elektrik yang berarti listrik atau electron. Kata

yang piezoelektrik berarti listrik yang dihasilkan dari tekanan.

Sumber muatan listrik piezoelektrik merupakan akibat dari efek

piezoelektrik.

Gambar 1.

Piezoelektrik

Tekanan yang

mengenai piezoelektrik kemudian menimbulkan medan listrik. Pada saat

medan listrik melewati material, molekul yang terpolarisasi akan

menyesuaikan dengan medan listrik, dihasilkan dipol yang terinduksi

dengan molekul atau struktur kristal materi. Penyesuaian molekul akan

mengakibatkan material berubah dimensi. Fenomena

tersebut dikenal dengan electrostriction (efek piezoelektrik).

Piezoelektrisitas juga dipengaruhi oleh arah dan dimensi, seperti

yang ditunjukan oleh gambar 2 berikut.

Gambar 2.

Pengaruh Arah dan Dimensi Piezoelektrik

Bahan piezoelektrik

dapat terbentuk secara alami (tersedia di alam) atau buatan manusia.

Bahan piezoelektrik alami diantaranya adalah kuarsa (SiO2),

berlinite (AlPO4), gula tebu, garam Rochelle, dan enamel. Sedangkan

bahan piezoelektrik buatan diantaranya adalah gallium ortofosfat

(GaPO4) dan langasite (La3Ga5SiO14).

Gambar 3.

Efek Piezoelektrik Pada Kristal Kuarsa

A.

Bahan Piezoelektrik dan PVDF

Bahan piezoelektrik

dapat mengubah deformasi mekanik menjadi potensial listrik dan

sebaliknya. Timbulnya potensial listrik ini diakibatkan terjadinya

pengkutuban muatan bahan piezoelektrik ketika dikenai tekanan hingga

terdeformasi. Penggunaan bahan piezoelektrik sebagai komponen yang

dapat mengubah getaran ultrasonik ke atau dari getaran listrik

semakin berperan dalam perkembangan industry mekatronika, optik, dan

telekomunikasi. Dari berbagai bahan polimer piezoelektrik,

PolyVinylidene Flouride atau PVDF merupakan bahan yang banyak menarik

perhatian untuk dikaji karena konstanta piezoelektrik dan

elastisitasnya tinggi. Keunggulan lain dari bahan tersebut adalah

tahan terhadap kejutan mekanik karena kelenturannya, sehingga mudah

dibuat dalam berbagai bentuk dan ukuran, ringan karena berat jenisnya

rendah dan mempunyai impedansi akustik yang rendah.

Gambar PVDF

Piezoelektrik

B. Sifat PVDF

Polyvinylidene

Fluoride (PVDF) adalah fluoropolimer termolastik dan non reaktif.

PVDF digunakan untuk aplikasi polimer yang membutuhkan kemurnian

tinggi, kekuatan, dan ketahanan terhadap asam, basa, dan panas, serta

melepaskan asap yang rendah ketika pembakaran. Dibandingkan dengan

fluoropolimer lain, PVDF lebih mudah meleleh karena melting pointnya

relatif rendah, yaitu 177°C. Selain itu, PVDF mempunyai densitas

rendah sebesar 1,78 dan juga lebih murah.

Berikut adalah sifat

bahan PVDF sebagai bahan piezoelektrik film:

C.

Struktur PVDF

PVDF adalah polimer

kristalin (CH2

– CF2)n

dan mempunyai 3 bentuk fasa kristal, yaitu fasa α, fasa β, dan fasa

γ. Efek piezoelektrisitas PVDF berkaitan erat dengan bentuk fasa

kristal tersebut. Kenaikan konstanta piezoelektrik sebanding dengan

kenaikan kandungan fasa β dalam bahan karena fasa ini mempunya

polarisasi spontan yang cukup besar dalam unit selnya. Pembentukan

fasa kristal bergantung pada kondisi kristalisasinya dan terjadi

transformasi fasa bolak-balik diantara bentuk-bentuk fasa tersebut.

Gambar

Struktur Kristal PVDF I: fasa

β, II: fasa α, III: fasa γ

Gambar

I, II, dan III menunjukkan struktur kristal dan susunan molekul PVDF.

Bentuk I (fasa β) mempunyai rantai molekul yang tersusun sepanjang

sumbu b dari tipe planar-zigzag. Tipe ini memiliki sedikit defleksi

akibat interaksi sterik antara atom-atom fluor yang tidak terikat

dalam monomer-monomer yang terdekat. Bentuk kristalnya ortorombik.

Densitas kristalnya 1,973 gram/cc dengan titik leleh berkisar dari

191-212˚C. bentuk II

(fasa α)

memiliki bentuk kristal monoklinik dengan sudut β = 90˚. Rantai

molekul dari fasa α mempunyai hubungan simetri invers satu dengan

lainnya, sehingga mengakibatkan momen dipol listrik dari seluruh

kristal saling meniadakan. Densitas kristalnya adalah 1,925 gram/cc

dengan titik leleh berkisar dari 170-190˚C. Bentuk III (fasa γ)

mempunyai bentuk kristal monoklinik dengan tipe planar zigzag.

Densitas kristalnya 1, 945 gam/cc dengan titik leleh 197˚C.

C.

Proses Pembuatan

PVDF

dapat disintesis dari gas monomer vinylidene fluoride melalui suatu

radikal bebas proses polimerisasi, yang dilanjutkan dengan proses

melt casting.

Film

PVDF dibuat dengan menggunakan penekan panas pada 180˚C dan 225˚C.

waktu pengepresan 15 menit. Penarikan film dilakukan dengan alat

tensile

tester.

Temperatur penarikan 80˚C dan draw

ratio

sekitar 5 kali panjang semula. Annealing

dilakukan pada 140˚C. penyearahan momen dipol listrik dilakukan

dengan memanaskan film pada minyak silikon pada 120˚C. Selanjutnya

medan listrik dc (1,5 kV) dinyalakan, 5 menit kemudian temperaturnya

diturunkan sampai temperatur kamar, lalu medan listriknya dimatikan.

Rekayasa akustik: Enclosure

Bising adalah bunyi

yang tidak dikehendaki yang dapat mengganggu atau membahayakan

kesehatan. Sumber utama dalam pengendalian bising lingkungan dapat

diklasifikasikan dalam kelompok :

- Bising dalam (interior),dimana berasal dari suara manusia, alat-alat rumah tangga, mesin-mesin di dalam gedung sehingga dinding pemisah,pintu dan jendela harus mampu melakukan peredaman yang cukup terhadap bising-bising dari dalam.

- Bising luar (outdoor), berasal dari lalu lintas, transportasi dan aktifitas diluar gedung.

Pada dasarnya

kebisingan dapat dikendalikan melalui beberapa cara yaitu terhadap :

- Sumbernya dengan cara :

- Desain akustik, dengan mengurangi vibrasi, mengubah struktur dan lainnya.

- Substitusi alat.

- Mengubah proses.

- Perjalanannya dengan cara :

- Jarak diperjauh.

- Akustik ruangan.

- Enclosure.

- Penerimanya dengan cara :

- Alat pelindung telinga (earplug, earmuff dan helmet).

- Enclosure (misalnya dalam control room).

- Administrasi dengan rotasi dan mengubah jadwal kerja.

Enclosure

Enclosure adalah

salah satu struktur yang dapat membungkus satu sumber kebisingan.

Enclosure

bisa

digunakan untuk satu set mesin atau sebagian dari mesin. Dalam

aplikasinya, akustik enclosure

menyediakan

satu alat yang mampu mereduksi atau mengurangi kebisingan pada level

yang dapat diterima. Jenis-jenis enclosure:

- Enclosure lengkap (complete enclosure).

Dimana suatu

kebisingan mesin dapat direduksi 20 dB atau lebih maka harus

menggunakan complete

enclosure karena

mampu mengurangi NR (noise

reduction)

terbesar dari sistem lain. Di dalam mendesain enclosure

lengkap,

bising bersifat bergaung atau menggema di dalam enclosure

harus

tidak ada yang lewat atau keluar.

- Enclosure sebagian (partial enclosure).

Pengendalian

menggunakan enclosure

sebagian

biasanya terdapat satu bagian terbuka yang

sangat besar

- Enclosure besar.

Untuk enclosure

besar

mempunyai ukuran luas cukup besar dan dimana bisa disesuaikan dengan

ukuran besar dari mesin tersebut. Enclosure

besar

ada dua cara yaitu :

- Enclosure di dalam ruang terbuka (Enclosure in open space).

Sebenarnya enclosure

unuk

mesin berada dalam ruang terbuka, karena noise

reduction nilainya

hampir sama dengan nilai transmission

loss pada

dinding enclosurenya.

- Enclosure dalam ruang tertutup.

Biasanya peletakan

enclosure berada di dalam ruang sehingga dipengaruhi oleh pantulan

dari bunyi yang dihasilkan oleh sumber bunyi

- Enclosure kecil (close fitting enclosure).

Untuk enclosure

kecil

mempunyai ukuran luas material cukup kecil dan dimana biasanya

operator tidak memerlukan akses ke dalam pembungkus.